液压杆激光熔覆设备技术的两项应用是如何进行的?

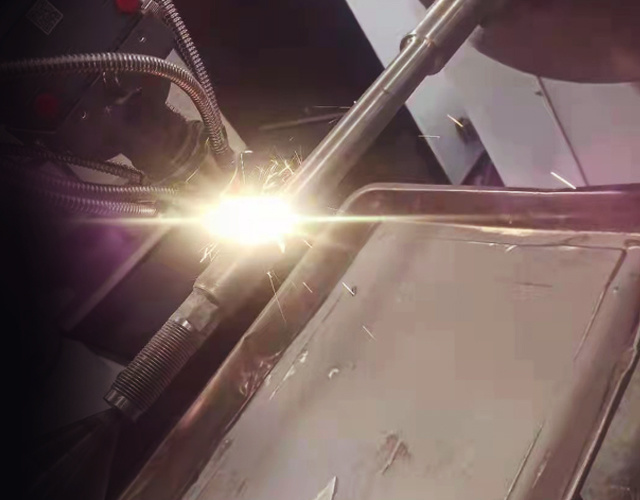

液压杆激光熔覆设备的兴起是一种利用高能量密度激光束在基体材料上熔覆具有特殊性能的材料,并与之熔合形成与基体成分和性能完全不同的合金熔覆层的新技术。

液压杆激光熔覆设备

与其他表面处理技术相比,液压杆激光熔覆设备的激光熔覆技术具有应用范围广、实用性强、应用灵活等特点。激光熔覆表面能够根据零件表面的要求,设计成耐磨、耐腐蚀、抗氧化等不同性能的表面层,形成与基体冶金结合、结构致密的涂层,从而大大提高零件特定工作面的使用性能和整个工件的使用寿命。然而,激光熔覆过程中在冷却阶段因为温差很容易导致涂层因应力而开裂,也就是常说的冷裂纹。

1、一般情况下参考的是喷焊工艺,预热基板后,进行激光熔覆,成功地减小了温差,大大地降低了涂层开裂的风险。但是如果预热温度没有得到精确控制,过热仍然会导致基板变形,影响工件的整体精度。因此,增加过渡层的工艺以消除应力并降低涂层开裂的风险也是有益的。

2、此外,可能是合金粉末的非金属成分没有时间浮起并在熔池中熔化,因此它们在冷却阶段被夹在其他熔化的成分中,导致夹渣和所谓的热裂纹。

3、在后期加工过程中还存在机械裂纹,是因为在切割时,对涂层结构的脆硬部位施加过大的力,导致结构断裂和涂层开裂,想要解决只能是降低切削力。

综合上述情况,有必要更换合金粉末或增加熔覆时间,为非金属成分创造更多的浮动熔化时间。

另外,现代石化工业采用连续大规模生产模式,上下游设备的供需关系密切,各设备的生产稳定性将直接影响到生产线的稳定性。由于机械设备长期在恶劣的环境中运行,容易造成零件的腐蚀和磨损,这对设备的、可靠性和完整性提出了很高的要求。

石化行业中的典型故障易发零件包括叶轮、盘、等,这些部件都采用液压杆激光熔覆设备的熔覆技术修复,轴颈的尺寸还可以在不预热工件的情况下恢复。此外,后续加工量小,不易产生冶金裂纹,修复后零件硬度提高。不仅维修成本降低了,更重要的是缩短了维修时间,解决了石化行业大型成套设备连续运行须解决的快速维修问题。

此外,关键零件采用超耐磨耐蚀合金堆焊,可大大提高使用寿命,零件表面不变形;在模具表面进行激光熔覆不仅可以提高模具强度,而且可以降低制造成本,同时缩短了制造周期。

对于曲轴的维修,如果采用等离子喷涂进行维修,涂层与基体的结合强度不足,可能影响重新安装后设备的安全运行。然而,堆焊很难保证修复层的耐磨性和基体无裂纹。鉴于这些情况,液压杆激光熔覆设备已成为修复的优质选择。

相关资讯

RELATED INFORMATION

2022-08-26 10:09

2022-08-16 15:13

2022-08-08 10:10

留言咨询

MESSAGE CONSULTATION